I caschi per alpinismo - norme e test di resistenza: cosa sappiamo?

- Prima parte -

Nota della Redazione: lo studio di seguito pubblicato espone i risultati di anni di prove e sperimentazioni sui caschi da alpinismo e giunge ad alcune importanti conclusioni. Una ulteriore serie di test volta a verificare le eventuali conseguenza derivanti dall'esposizione prolungata ai raggi solari in quota verrà completata nel corso del 2025 e quindi una integrazione a questo interessante studio verrà pubblicata verosimilmente nei primi mesi del 2026.

Bressan Giuliano CSMT CAI - CAAI

Polato Massimo CSMT - CAI Sez. Mirano

Ottimizzazione e grafica A. Rampini

Introduzione

A distanza di quasi vent’anni da un primo studio effettuato dall’allora CCMT (Commissione Centrale Materiali e Tecniche) del CAI, il CSMT ha voluto riprendere in considerazione il fatto di svolgere una nuova ricerca sui caschi da alpinismo.

Dal 2006, infatti, anche per questo tipo di DPI, c’è stato un notevole sviluppo sia nella progettazione che nei processi produttivi dovuti in gran parte, oltre che all’esperienza maturata dai produttori in collaborazione con il mondo alpinistico, anche al fatto che la ricerca su nuovi materiali nel campo dei polimeri è notevolmente progredita e si sono ulteriormente affinate le tecniche di stampaggio ad iniezione dei polimeri stessi.

In termini pratici il CSMT ha in programma di eseguire nel 2025 una serie di test su vari modelli di caschi ad oggi presenti sul mercato, dopo che sono stati lasciati per un periodo a completa esposizione solare in due luoghi che si trovano ad altitudini diverse.

Terminato il periodo di “invecchiamento” i caschi verranno portati in laboratorio e testati secondo una delle prove previste dalla norma EN 12492:2002 e che è il riferimento per la progettazione per i caschi da alpinismo: lo sottolineiamo perché altre tipologie di caschi (sci, equitazione ecc.), devono sottostare ai requisiti prescritti da altre specifiche norme.

A differenza di quanto avvenuto nei test eseguiti nei primi anni duemila, non prenderemo in considerazione caschi usati, ma solamente caschi nuovi che verranno scelti tra i brand maggiormente utilizzati dal mondo alpinistico e differenziandoli per quelle che sono le tipologie principali ad oggi utilizzate, ovvero quelli costruiti secondo queste tre macrocategorie:

- una calotta costituita da Polistirene Espanso Sinterizzato (EPS) o Polipropilene Espanso sinterizzato (EPP) e da una copertura esterna in ABS

- una calotta in EPS o EPP e una copertura esterna costituita da uno strato più leggero di Policarbonato

- una calotta in EPS o EPP rinforzata nella parte superiore e per un’area limitata da uno strato di Policarbonato e altri elementi che vedremo nello specifico quando tratteremo più approfonditamente i risultati del nuovo studio.

Lo studio condotto tra il 2003 e il 2006

Come accennato precedentemente, anche il casco è da tempo entrato a far parte degli studi sui materiali utilizzati in alpinismo e in arrampicata e di conseguenza le successive prove hanno dato origine alla normativa UIAA-106 e in seguito alla corrispettiva norma EN-12492 (Mountaineering equipment - Helmets for mountaineers - Safety requirements and test methods).

Nel corso del 2006, l’allora Commissione Centrale Materiali e Tecniche del CAI (CCMT), ha svolto presso lo storico laboratorio del Dipartimento di Costruzioni e Trasporti dell’Università di Padova un’interessante e approfondita analisi sulle prestazioni meccaniche di un casco.

L’idea di “testare” i caschi è sorta soprattutto dalla necessità di verificarne la durata delle prestazioni col passare del tempo, di valutarne i comportamenti strutturali a seconda della tipologia costruttiva e di chiarire il senso dei requisiti di sicurezza richiesti dalla normativa EN-12492.

Lo studio è stato esposto nella tesi di laurea magistrale in Ingegneria Civile dal titolo “Studio parametrico di ottimizzazione del comportamento ad impatto di un casco da alpinismo”, presentata il 25 ottobre dello stesso anno dal laureando Michele Titton, attualmente Ingegnere Civile, Libero Professionista e Guida Alpina. Una sintesi della tesi è stata pubblicata nel 2008 sulla Rivista del Club Alpino Italiano [1-2].

In questa prima parte dell’articolo sono presentate e commentate le prove e i dati acquisiti negli anni duemila. Il motivo per cui abbiamo scelto di riesporre quei risultati risiede nel fatto che riteniamo utile riprenderli e analizzarli per comprendere meglio quelli che otterremo e, quindi, fare le giuste considerazioni ed eventuali comparazioni tra i due studi del 2006 e del 2025.

La sperimentazione si è svolta in diverse fasi ed in successivi periodi. Inizialmente è stato raccolto il materiale principale per la sperimentazione (8 caschi nuovi di fabbrica forniti dalla CAMP e 6 caschi “usati” forniti dalla CCMT) e si sono definite le linee su cui indirizzare lo studio: analizzare la risposta ad impatto dei caschi da alpinismo in funzione del loro stato di usura nel tempo e valutare il relativo decadimento delle proprietà meccaniche dei materiali.

Il deterioramento dei materiali sintetici avviene sia per cause meccaniche (sfregamento, attrito, ecc.), sia a causa delle azioni climatiche o conseguenti ad esse (cottura da UV, muffe, surriscaldamento, ecc.), e rappresenta il principale motivo per cui l’attrezzatura da alpinismo va ciclicamente sostituita.

Lo studio ha comportato la necessità di testare diverse tipologie di caschi ed in diversi stati di conservazione; per ricavare dei confronti sulla durata delle proprietà meccaniche si sono state fatte prove di rottura su caschi d'alpinismo nuovi, usurati (da solo irraggiamento) e vecchi.

Fig 1 - Rifugio KostnerAllo scopo la CCMT ha procurato sei caschi utilizzati in ambiente alpino per diversi anni in varie attività (roccia, ghiaccio, soccorso), mentre la CAMP ha fornito quattro nuovi caschi modello Rock-Star e altri quattro modello Silver-Star. Gli otto elmetti dell’azienda di Premana sono stati utilizzati, in primo luogo, per studiarne le differenziazioni di risposta alle prove di assorbimento di energia a causa di urti verticali in funzione della quota di esposizione: per questo motivo erano state opportunamente collocate coppie di Rock-Star e di Silver-Star presso i sottotetti dei rifugi B. Carestiato (1843 m), Lavaredo (2343 m) e F. Kostner (2536 m - Fig. 1). Il periodo di permanenza in cui i sei caschi potevano rimanere custoditi 24 ore al giorno era quello classico dei rifugi alpini: dalle ore 12 del 20 giugno 2003 alle 12 del 20 settembre 2003. I restanti due caschi sono stati utilizzati, da nuovi, per test di confronto (Tabella pag 1).

Fig 1 - Rifugio KostnerAllo scopo la CCMT ha procurato sei caschi utilizzati in ambiente alpino per diversi anni in varie attività (roccia, ghiaccio, soccorso), mentre la CAMP ha fornito quattro nuovi caschi modello Rock-Star e altri quattro modello Silver-Star. Gli otto elmetti dell’azienda di Premana sono stati utilizzati, in primo luogo, per studiarne le differenziazioni di risposta alle prove di assorbimento di energia a causa di urti verticali in funzione della quota di esposizione: per questo motivo erano state opportunamente collocate coppie di Rock-Star e di Silver-Star presso i sottotetti dei rifugi B. Carestiato (1843 m), Lavaredo (2343 m) e F. Kostner (2536 m - Fig. 1). Il periodo di permanenza in cui i sei caschi potevano rimanere custoditi 24 ore al giorno era quello classico dei rifugi alpini: dalle ore 12 del 20 giugno 2003 alle 12 del 20 settembre 2003. I restanti due caschi sono stati utilizzati, da nuovi, per test di confronto (Tabella pag 1).

I sei “vecchi” caschi sono serviti invece a completare delle considerazioni riguardanti il legame assorbimento di energia-tempo di esposizione-quota di esposizione, ma soprattutto a dare dei responsi riguardanti la durata delle prestazioni nel tempo specialmente in funzione della loro tipologia strutturale (Tabella pag 2).

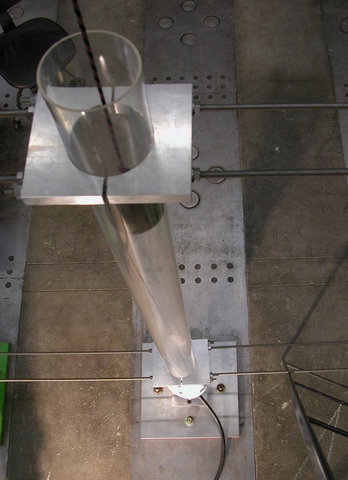

Nel frattempo sempre in riferimento alla normativa EN 12492:2002, veniva realizzata ed allestita in laboratorio, seguendo l’accurata progettazione preliminare, una specifica apparecchiatura per le prove di assorbimento degli urti. La struttura era così costituita:

- Un portale costituente lo scheletro portante dell’intero sistema (Fig. 2).

- Un sistema di guida formato da un tubo in pvc, opportunamente centrato grazie ad un meccanismo di tiranti, in grado di consentire la caduta libera e guidata della massa con una velocità di impatto superiore al 95% di quella che si otterrebbe teoricamente in una caduta libera (Fig. 3 - 3a).

- Una testa di prova costruita con massa e densità simili alla testa umana in modo che le tensioni generate durante l’impatto abbiano una distribuzione il più possibile analoga alla realtà (Fig. 4).

- Una massa in acciaio di 5 kg con la faccia di percussione emisferica (Fig. 5).

- Un trasduttore di forza (cella di carico) fissato rigidamente tra la testa di prova e la base del pavimento; la cella, posizionata con l’asse baricentrico della testa, permette di rilevare forze e deformazioni con un campionamento di 3200 segnali al secondo (Fig. 6).

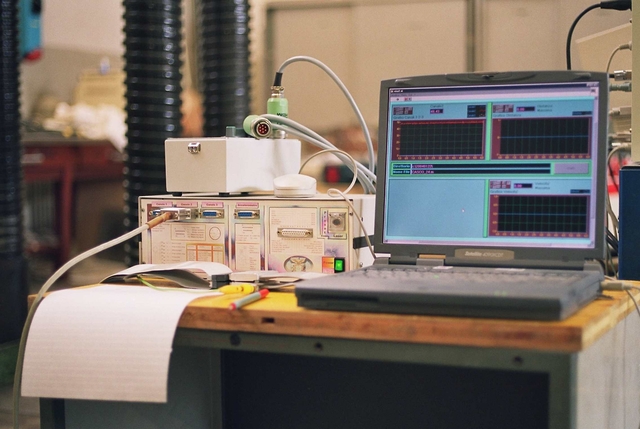

- Uno strumento di condizionamento del segnale per trasformare il segnale nel formato richiesto (in questi casi trasforma differenze di potenziale in deformazioni e poi in chilogrammi-forza) in modo da renderlo subito utilizzabile attraverso un PC (Fig. 7).

Fig 2 - Struttura prove

Fig 2 - Struttura prove

Fig 3 - Sistema di guida

Fig 3 - Sistema di guida

Fig 3a - Sistema di guida

Fig 3a - Sistema di guida

Fig 4 - Testa di prova

Fig 4 - Testa di prova

Fig 5- Massa di acciaio

Fig 5- Massa di acciaio

Fig 6 - Cella di carico

Fig 6 - Cella di carico

Fig 7 - Strumentazione acquisizione dati

Fig 7 - Strumentazione acquisizione dati

Infine sono state eseguite tutte le prove di rottura necessarie (anche più d’una per alcuni modelli di casco), e sono state tratte le considerazioni riguardanti le differenze tra caschi di nuova e vecchia generazione, l’energia assorbita nell’urto dal sistema casco-testa, la forza trasmessa alla colonna vertebrale durante l’urto in funzione della condizione dell’elmetto, l’influenza dell’esposizione ai raggi del Sole sulla capacità di assorbire energia durante un urto.

La normativa EN-12492, UIAA-106

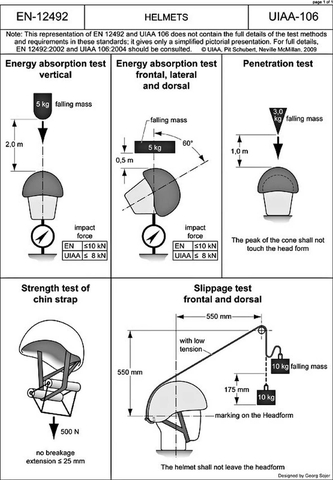

Fig 8 - EN12492 UIAA106 HelmetsLa rappresentazione grafica della normativa (Fig. 8), presenta sinteticamente i metodi di prova per i caschi di protezione utilizzati dagli alpinisti e non contiene quindi tutti i dettagli dei metodi di prova e dei requisiti di questi standard; per maggiori dettagli è necessario consultare le norme EN-12492:2002.

Fig 8 - EN12492 UIAA106 HelmetsLa rappresentazione grafica della normativa (Fig. 8), presenta sinteticamente i metodi di prova per i caschi di protezione utilizzati dagli alpinisti e non contiene quindi tutti i dettagli dei metodi di prova e dei requisiti di questi standard; per maggiori dettagli è necessario consultare le norme EN-12492:2002.

Si richiamano in questo ambito solo alcuni punti attinenti all’assorbimento degli urti verticali:

“…la protezione fornita da un casco dipende dalle circostanze in cui si verificano gli incidenti e il fatto di indossarlo non può sempre consentire di evitare la morte o invalidità prolungata. Il casco riesce comunque ad assorbire parte dell’energia prodotta dall’urto, riducendo l’intensità del trauma subito dalla testa. Poiché tale assorbimento di energia può danneggiare la struttura del casco, è necessario che questo sia sostituito sempre in caso di forti colpi, anche quando il danno non è evidente…”

“…lo svolgimento di ogni prova prevede che ciascun tipo di casco venga sottoposto a prova nelle condizioni in cui è messo in commercio, che venga regolato in base alle dimensioni della testa di prova e secondo le istruzioni del fabbricante, ed infine che venga condizionato come indicato in un apposito prospetto…”

“… per eseguire la prova di urto sulla parte superiore la norma richiede l’utilizzo di tre caschi condizionati in modo differente (uno invecchiato all’UV e stabilizzato per 24 h ad una temperatura di (20 ± 2)°C e umidità relativa del (65 ± 5)%, uno condizionato alla temperatura di (35 ± 2)°C, e uno alla temperatura di ( -20 ± 2)°C) e posizionati su teste di prova prestabilite e di taglie conformi alla EN 960 (Headforms for use in the testing of protective helmets)…”

La rappresentazione grafica espone i test che i caschi devono superare per ottenere la certificazione; i primi tre si riferiscono alla capacità di assorbimento degli urti e alla resistenza alla penetrazione, gli altri due alla resistenza del sottogola e alla resistenza, frontale e dorsale, del sistema di ritenzione.

La “capacità di assorbimento di energia verticale” viene valutata facendo cadere una massa di 5 kg da un’altezza di 2 m; la forza trasmessa alla sagoma della testa di prova non può superare 10 kN per la normativa EN (8 kN per la direttiva UIAA).

La “capacità di assorbimento di energia frontale, laterale e dorsale” viene valutata con gli stessi metodi, facendo cadere la massa di 5 kg da 0,5 m; la forza trasmessa alla testa di prova non può superare 10 kN per la normativa EN (8 kN per la direttiva UIAA).

La “resistenza alla penetrazione” si effettua facendo cadere sul casco una massa di forma conica di 3 kg da un'altezza di 1 m. Il percussore conico non deve toccare la sagoma della testa di prova.

La “resistenza del sottogola” viene verificata ponendo il casco su un dispositivo di prova. Una forza di 0,03 kN viene applicata ad entrambi i cilindri che simulano una mascella artificiale e si misura la posizione delle cinghie; la forza viene applicata per un periodo di 30 secondi fino a 0,5 kN (500 N) e mantenuta per 120 secondi. L’allungamento massimo del sistema di ritenzione non deve superare 25 mm.

La “resistenza, frontale e dorsale, del sistema di ritenzione” si verifica montando il casco su una testa di prova. Una massa di 10 kg viene fatta cadere da un'altezza di 175 mm; il casco non deve staccarsi dalla forma della testa di prova.

I test: generalità e descrizione

In riferimento alla normativa esposta si precisa che i vari test si sono svolti presso il laboratorio del Dipartimento di Costruzioni e Trasporti, avente una temperatura di 19°C ed un'umidità relativa del 70% costantemente per tutto il periodo dell'anno. Inoltre i test hanno riguardato solo la “capacità di assorbimento di energia verticale”, valutata facendo cadere una massa di 5 kg da un’altezza di 2 m.

Fig 9 - Test di provaInizialmente, montata l'apparecchiatura come spiegato nel paragrafo precedente, sono stati effettuati alcuni test di prova atti a calibrare i vari dispositivi su alcuni elmetti da cantiere (Fig. 9). Una volta verificato che tutto funzionasse correttamente, ogni casco è stato posizionato nella testa di prova in maniera accurata e ben allacciato in modo da garantirne la stabilità durante l'impatto.

Fig 9 - Test di provaInizialmente, montata l'apparecchiatura come spiegato nel paragrafo precedente, sono stati effettuati alcuni test di prova atti a calibrare i vari dispositivi su alcuni elmetti da cantiere (Fig. 9). Una volta verificato che tutto funzionasse correttamente, ogni casco è stato posizionato nella testa di prova in maniera accurata e ben allacciato in modo da garantirne la stabilità durante l'impatto.

Successivamente, si lasciava cadere liberamente la massa di acciaio dall'altezza prevista, cioè 2 m dall'estradosso della calotta, all'interno del tubo guida, in modo da garantire l'impatto sempre nella sommità del casco (l'assialità era fondamentale in quanto si voleva valutare il massimo sforzo naturale di compressione possibile sulla colonna vertebrale); avvenuto l'impatto si memorizzavano e si archiviavano i dati ottenuti dalla cella per poter procedere successivamente ai loro confronti. Quasi tutti i caschi sono stati sottoposti a più di una prova: tra la prima e le successive ogni elmetto veniva tolto dalla testa di prova e successivamente rimesso in modo da eliminare le deformazioni residue dovute all'eventuale incastro generato dall'urto; questo, infatti, avrebbe falsato le prove poiché parte dei movimenti dissipativi che il meccanismo del casco avrebbe dovuto fare sarebbero mancati causando maggiori sforzi sulla cella.

Risultati

Nella sperimentazione sono stati utilizzati, come già esposto in tabella 1 e 2, i seguenti caschi:

- CAMP Rock Star, modello classico dal design semplice, leggero e confortevole, costituiti da una calotta stampata ad iniezione in polietilene HD di spessore variabile da 2 mm fino a 3 mm ed una struttura interna in fettucce di nylon. La calotta esterna deve essere in grado di scaricare l'energia d'impatto al telaio; sistema di regolazione rapida semplice ed efficace (Fig. 10 - 10a).

- CAMP Silver Star Casco compatto e leggero e confortevole, dotato di un sistema di regolazione rapida semplice ed efficace. Calotta in ABS stampata ad iniezione, con top interno in polistirolo ad alta densità. Struttura interna in nylon ricoperta con mesh traspirante in vellutino antisudore con trattamento antibatterico Dri-lex (Fig. 11).

Fig 10 - CAMP Rock Star casco nuovo 2002

Fig 10 - CAMP Rock Star casco nuovo 2002

Fig 10a - CAMP ROCK Star l'interno dopo il test

Fig 10a - CAMP ROCK Star l'interno dopo il test

Fig 11 - CAMP Silver Star casco nuovo 2002

Fig 11 - CAMP Silver Star casco nuovo 2002

Fig 12 - EDELRID Full Carbon casco del 1996

Fig 12 - EDELRID Full Carbon casco del 1996

La CCMT ha procurato sei caschi usati: tre EDELRID Full Carbon (Fig. 12), un GRIVEL The Cap Carbon (Fig. 13) e due vecchi CASSIN (Fig. 14). Lo stato di conservazione era molto vario: buono per gli Edelrid ed il Grivel e scarso invece per i Cassin, di molto datati (circa 15-25 anni di più).

Fig 13 - GRIVEL The Cap Carbon casco del 1998

Fig 13 - GRIVEL The Cap Carbon casco del 1998

Fig 14 - CASSIN Classic Rock anni 80

Fig 14 - CASSIN Classic Rock anni 80

Lo studio avrebbe voluto avere un ampio sviluppo, sia per quello che concerne la sperimentazione che l’invecchiamento del materiale ed è quindi indiscutibile che per una ricerca più ampia e precisa non sia sufficiente un numero di caschi troppo limitato; inoltre, proprio per la valutazione dell’invecchiamento, si sarebbero dovuto utilizzare strumentazioni e metodologie apposite per sottoporre i materiali a cicli di invecchiamento accelerati rispetto all’esposizione naturale. Si evidenzia comunque come tutta la ricerca sia stata centrata sull’assorbimento di energia dovuto all’impatto per caduta di gravi e non a riprodurre in fedeltà le stesse prove utilizzate per certificare i caschi di protezione utilizzati dagli alpinisti. Quindi i commenti dei risultati e le considerazioni fatte si devono valutare criticamente tenendo conto dei limiti su cui si è svolta la sperimentazione; proprio per questo non si parlerà di un casco migliore rispetto ad un altro. Le prove che sono state effettuate in laboratorio sono molto complesse dal punto di vista fisico: i fenomeni che legano forza ed energia sono comunque evenienze non facilmente comprensibili con l’esperienza della quotidianità.

Ciò nonostante, avendo a disposizione venticinque prove è stato possibile fare un confronto diretto dal punto di vista del massimo sforzo raggiunto nelle singole prove. Sono stati eseguiti tutti i test di rottura necessari (anche più d'uno per alcuni modelli di caschi), sono state tratte le considerazioni riguardanti le differenze che ci sono tra i caschi di nuova e vecchia generazione, la forza che viene trasmessa alla colonna vertebrale durante l'urto in funzione della condizione del casco, l'energia che viene assorbita nell'urto dal sistema casco-testa e, infine, su quanto l'esposizione ai raggi del sole possa influenzare la capacità di assorbire energia durante un urto.

Dalle prove di laboratorio effettuate si è visto che ogni casco ha rispettato le attese ed in molti casi le ha anche superate (Tabella 3 - vedi nota). Infatti, i valori del primo drop test sono stati tutti inferiori ai 10 kN come richiesto dalla normativa e nella maggior parte dei casi anche il secondo e addirittura il terzo impatto sono stati assorbiti in maniera eccellente. Positivi risultati si sono ottenuti dalla determinazione della tenuta in funzione dell’usura dei materiali sintetici: infatti si è visto come gli elmetti invecchiati si comportino verosimilmente come quelli nuovi. L’invecchiamento è stato fatto in modo naturale per 6 caschi (3 Rock Star e 3 Silver Star ) ed i risultati si sono confrontati con quelli degli stessi modelli nuovi. Si sono anche eseguiti drop test su caschi “vecchi” ed utilizzati in ambiente alpino per diversi anni (dai 3 ai 5 anni) e anche in questo caso le risposte sono state più che soddisfacenti.

È da tener inoltre presente come i due vecchi elmetti Cassin erano visibilmente deteriorati ed i loro apporti non si sono presi in considerazione per ottenere giustificate analisi.

Tabella pag 3 - Risultati test laboratorio

Conclusioni

Il binomio confort-leggerezza è la principale caratteristica tecnica su cui si basa l’acquirente medio al momento dell’acquisto del casco da alpinismo. Al giorno d’oggi l’ottimizzazione degli spessori, salvaguardando comunque e sempre le prescrizioni della normativa, permettono di rendere i caschi più leggeri e allo stesso tempo più confortevoli ed indossabili. Attualmente ogni costruttore ha lanciato nel mercato come casco di punta quello costruito con la tecnologia in-moulding. La rincorsa globale alle tendenze del mercato non ha comunque fatto perdere di vista i fondamentali requisiti che devono soddisfare gli elmetti nel corso della loro vita. Dalle prove svolte si intuisce come lo spessore troppo sottile della calotta non sia in grado di assicurare un’adeguata rigidezza e faccia sì che il materiale espanso (nel caso di caschi moderni o composti), riceva il colpo in una zona localizzata raggiungendo rapidamente condizioni estreme (fase di densificazione del polistirene espanso), per cui l’accelerazione rilevata è alta. Il punto ottimale, caratterizzato da un minimo dell'accelerazione e della forza trasmessa al capo, si intuisce sia per uno spessore della calotta di circa 0,5 mm. Si può affermare che le limitazioni di garanzia per funzionalità dei caschi che le ditte forniscono, sono periodi validi, sicuramente non al limite, invece piuttosto prudenziali.

Il fattore tempo è fondamentale, anche se sicuramente un casco ancora imballato e rimasto al buio per 10 anni risponderà meglio al drop test rispetto ad uno stesso modello utilizzato magari per soli due anni ma da un professionista della montagna. La vita media di un elmetto è di circa 4 anni per una persona che fa abbondante attività alpinistica: infatti, soprattutto i caschi moderni proprio per come sono concepiti e costruiti, dopo un certo quel periodo iniziano a mostrare segni di cedimenti e imperfezioni come rotture della calotta per piccoli urti o perdite di tenuta dei collanti a causa dei cicli di caldo-freddo.

Nel caso dei caschi, le certificazioni delle ditte durano 3 o 4 anni: questo non vuole assolutamente affermare che superata quella soglia i caschi non funzionino più, ma si è visto che caschi utilizzati frequentemente per periodi superiori ai 3-4 anni presentano uno stato di degrado molto più avanzato.

Sebbene avvengano spesso incidenti, al giorno d’oggi non è pensabile che questi siano causati da trascuratezza nella cura e nella scelta dei materiali: l’alpinista e/o l’arrampicatore devono rendersi conto di quando è ora di rinnovare la propria attrezzatura. Consapevoli di ciò e che il casco serve e può salvare la vita, ricordate sempre di tenerlo ben allacciato.

Bibliografia

[1] Titton Michele, I caschi da alpinismo 1a parte, La Rivista del CAI luglio-agosto 2008

[2] Titton Michele, I caschi da alpinismo 2a parte, La Rivista del CAI settembre-ottobre 2008

Nota

Il newton - "N" - è un'unità di misura della forza nel Sistema Internazionale; un N è la forza che applicata a una massa di 1 kg le imprime l'accelerazione di 1 m/s^. Un decanewton - "daN" (10 newton) viene spesso usato perché equivale a circa 1 kg peso.

Un kilonewton "kN" (1000 newton) equivale quindi a circa 100 kg peso.